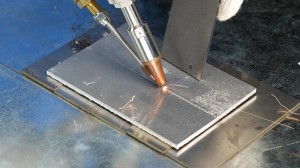

Fabrikazio modernoan, aplikazioa2000w Fiber Laser soldadura makinakIzan ere, aluminiozko metalak soldadura gero eta zabalagoa da. Hala ere, soldadura kalitatea eta segurtasuna bermatzeko, funtsezko gaiak adierazi behar dira.

1. Soldadura aurretik gainazaleko tratamendua

Aluminiozko metalaren gainazaleko oxido filmak soldadura kalitatean eragin dezake. Gainazaleko tratamendu sakona egin behar da oxidoaren filma, olio orbanak eta bestelako ezpurutasunak kentzeko. Automobilgintzako pieza jakin batek aluminiozko markoa soldatu zuenean, gainazaleko tratamenduaren utzikeria dela eta, poro eta pitzadura ugari agertu ziren soldaduan, eta kualifikazio tasa nabarmen jaitsi zen. Tratamendu prozesua hobetu ondoren, kualifikazio tasa% 95 baino gehiago igo da.

2. Soldadura parametro egokien aukeraketa

Laser boterea, soldadura abiadura eta arreta jarrera bezalako soldadurako parametroak garrantzi handia dute. 2 - 3mm lodiera duten aluminiozko plakak, 1500 - 1800W-ko potentzia egokiagoa da; 3 - 5mm, 1800 - 2000W lodiera dutenentzat egokia da. Soldadura-abiadurak potentziarekin bat egin beharko luke. Adibidez, potentzia 1800W denean, 5mm / s abiadura aproposa da. Fokuaren posizioak soldaduraren efektuari ere eragiten dio. Plaka meheen fokua gainazalean dago, plaka lodiak diren bitartean, barruan sakonago egon behar da.

3. Bero sarrerako kontrola

Aluminiozko metalak eroankortasun termiko handia du eta soldaduraren barneratzea eta indarra eragiten dituena da. Bero-sarreraren kontrol zehatza beharrezkoa da. Adibidez, Enterprise Aeroespazialaren aluminiozko piezak, bero sarreraren kontrol eskasa soldaduraren fusio osatu gabea ekarri zuen. Prozesua optimizatu ondoren konpondu zen arazoa.

4. Gas ezkutuaren aplikazioa

Gas ezkutu egokiak soldaduraren oxidazioa eta porositatea ekidin ditzake. Argon, helioa edo haien nahasketak normalean erabiltzen dira, eta fluxu-tasa eta putz egiteko norabidea behar bezala egokitu behar da. Ikerketek erakusten dute 15 - 20 L / min argon fluxu-tasa eta putz egiteko norabide egokia porositatea murriztu dezakeela.

Etorkizunean, espero da potentzia handiagoa eta laserraren soldadurako ekipamendu adimendunagoak sortuko direla eta soldadura prozesu eta material berriek ere bere aplikazio zabala bultzatuko dutela. Ondorioz, neurri hauek jarraituz bakarrik, esperientzia metatu eta prozesua optimizatzea Laserraren soldaduraren abantailak izan daitezke fabrikazio industria garatzen laguntzea.

Post ordua: 2012-24-11 uzt